#メッキ #アルマイト #サンドブラスト #亜鉛めっき #無電解ニッケル

実はこれ、“ダブルアルマイト”って呼ばれています。

ただし要注意⚠️

失敗すると…

・1回目の皮膜が溶け出す

・染色がまだらになる

といったトラブルがよくあります。

成功させるコツ👇

✅ 1回目の前処理をしっかり(脱脂・エッチング・脱スマット)

✅ 皮膜を一部だけ除去(完全に落とさない)

✅ 2回目は電圧をゆっくり上げて、やさしく再処理

✅ 最後にしっかり封孔!

つまり「急がば回れ」が鉄則。

DIYでも、下準備と電解コントロールで綺麗な仕上がりになります✨

実はこれ、“ダブルアルマイト”って呼ばれています。

ただし要注意⚠️

失敗すると…

・1回目の皮膜が溶け出す

・染色がまだらになる

といったトラブルがよくあります。

成功させるコツ👇

✅ 1回目の前処理をしっかり(脱脂・エッチング・脱スマット)

✅ 皮膜を一部だけ除去(完全に落とさない)

✅ 2回目は電圧をゆっくり上げて、やさしく再処理

✅ 最後にしっかり封孔!

つまり「急がば回れ」が鉄則。

DIYでも、下準備と電解コントロールで綺麗な仕上がりになります✨

なぜなら…

切削油・手の皮脂・保護シールのノリなどが残ったまま電解すると、

✅ 色ムラ

✅ シミ

✅ 膜がつかない

などの不具合が一気に出ます。

だから最初に行う「脱脂工程」がめちゃくちゃ重要。

特に止まり穴は要注意⚠️

気泡が逃げず、液が届かない → そのまま皮膜不良へ…

\現場でやってる基本の流れ/

1. 切削加工後に洗浄

2. 脱脂処理(油の種類で使い分けます)

3. 十分な水洗い

4. アルカリエッチングへ

✨“アルマイトは前処理で勝負が決まる”

ここを丁寧にできる会社が、仕上がりで差をつけます。

なぜなら…

切削油・手の皮脂・保護シールのノリなどが残ったまま電解すると、

✅ 色ムラ

✅ シミ

✅ 膜がつかない

などの不具合が一気に出ます。

だから最初に行う「脱脂工程」がめちゃくちゃ重要。

特に止まり穴は要注意⚠️

気泡が逃げず、液が届かない → そのまま皮膜不良へ…

\現場でやってる基本の流れ/

1. 切削加工後に洗浄

2. 脱脂処理(油の種類で使い分けます)

3. 十分な水洗い

4. アルカリエッチングへ

✨“アルマイトは前処理で勝負が決まる”

ここを丁寧にできる会社が、仕上がりで差をつけます。

「同じ処理なのに色が違う…?」ということがあります。

理由はこれ👇

✅ 鋳造品は素材中に他の金属が多く含まれている

✅ 表面の状態(鋳肌 / ショットなど)で光の見え方が変わる

つまり、

同じアルマイトでも

「下地処理の違い」で色が濃く見えたり薄く見えたりします。

鋳造品の外観を揃えたいときは、

アルマイトより先に表面仕上げを統一することがめちゃ重要です✨

「同じ処理なのに色が違う…?」ということがあります。

理由はこれ👇

✅ 鋳造品は素材中に他の金属が多く含まれている

✅ 表面の状態(鋳肌 / ショットなど)で光の見え方が変わる

つまり、

同じアルマイトでも

「下地処理の違い」で色が濃く見えたり薄く見えたりします。

鋳造品の外観を揃えたいときは、

アルマイトより先に表面仕上げを統一することがめちゃ重要です✨

設計・加工・現場…全員が一度はぶつかる質問です

結論

液が入って電気が通れば皮膜はできます

「向き」と「深さ」で仕上がりは大きく変わる

止まり穴が上向き

→ 気泡が残りやすく、奥側は“皮膜が薄くなりやすい”

横向き

→ 「穴径と同じ深さ」くらいまでは皮膜がつく

→ 気泡が抜けないとムラになる

下向き

→ 水素ガスが押し戻すので、奥に行くほど薄くなりがち

→ ネジ部は膜厚管理がシビア

つまり、穴の向き × 深さ × ラッキング方法 × 液の流れで仕上がりは変わる

図面に「穴までしっかり膜厚必要」と書いてあるときは、

処理前に必ず相談してください

設計・加工・現場…全員が一度はぶつかる質問です

結論

液が入って電気が通れば皮膜はできます

「向き」と「深さ」で仕上がりは大きく変わる

止まり穴が上向き

→ 気泡が残りやすく、奥側は“皮膜が薄くなりやすい”

横向き

→ 「穴径と同じ深さ」くらいまでは皮膜がつく

→ 気泡が抜けないとムラになる

下向き

→ 水素ガスが押し戻すので、奥に行くほど薄くなりがち

→ ネジ部は膜厚管理がシビア

つまり、穴の向き × 深さ × ラッキング方法 × 液の流れで仕上がりは変わる

図面に「穴までしっかり膜厚必要」と書いてあるときは、

処理前に必ず相談してください

【SA黒】【SCM/SA黒】

って何?って聞かれること実はかなり多いんです

これは黒アルマイトの中でも光学部品向けに決められている規格。

✅ SA黒 → 一般的な黒アルマイト

✅ SCM/SA黒 → ツヤ消し・反射防止の黒アルマイト

特に光が通る製品や光学部では、反射を抑えるためにツヤの有無が超重要。

寸法公差がシビアな部品ほど、膜厚より「仕上がりの光の見え方」が求められます。

なので図面にこう書いてある時は、単に黒にすればいいわけではなく、

・表面のツヤ感

・反射の有無

・光の吸い方

までコントロールして仕上げます。

表面処理って色に見えて、実は光の設計なんです。

【SA黒】【SCM/SA黒】

って何?って聞かれること実はかなり多いんです

これは黒アルマイトの中でも光学部品向けに決められている規格。

✅ SA黒 → 一般的な黒アルマイト

✅ SCM/SA黒 → ツヤ消し・反射防止の黒アルマイト

特に光が通る製品や光学部では、反射を抑えるためにツヤの有無が超重要。

寸法公差がシビアな部品ほど、膜厚より「仕上がりの光の見え方」が求められます。

なので図面にこう書いてある時は、単に黒にすればいいわけではなく、

・表面のツヤ感

・反射の有無

・光の吸い方

までコントロールして仕上げます。

表面処理って色に見えて、実は光の設計なんです。

本来なら、

・剥離して再アルマイト

・最悪は作り直し

ということも多いですが…

実は、“応急補修”できる方法があります

使うのは『アルミ建材用フェルトペン』。

アルマイト皮膜が再生するわけではありませんが、

小キズを目立たなくするには十分に使える!

✅ 黒アルマイト → かなり馴染みやすい

✅ 無色アルマイト → 目立ちやすいので塗りムラに注意

あくまで応急補修なので、

外観が求められるところは再加工がおすすめですが、

「自分用」「ちょっとした見た目調整」にはとても便利です👌

こういう“現場で助かる小ネタ”は知っておくと差が出ます。

本来なら、

・剥離して再アルマイト

・最悪は作り直し

ということも多いですが…

実は、“応急補修”できる方法があります

使うのは『アルミ建材用フェルトペン』。

アルマイト皮膜が再生するわけではありませんが、

小キズを目立たなくするには十分に使える!

✅ 黒アルマイト → かなり馴染みやすい

✅ 無色アルマイト → 目立ちやすいので塗りムラに注意

あくまで応急補修なので、

外観が求められるところは再加工がおすすめですが、

「自分用」「ちょっとした見た目調整」にはとても便利です👌

こういう“現場で助かる小ネタ”は知っておくと差が出ます。

寸法がどう変化するか知っていますか?

📌メッキの場合

皮膜が溶けて無くなる → 元の素地寸法に戻る。

でも、塩酸に長く浸けすぎると素地まで溶けるので要注意⚠️

(ガサガサになる & 厚みが変わることも…)

📌アルマイトの場合

皮膜は「半分が素地に浸食、半分が外側に生成」されています。

→ 剥離すると、皮膜分だけ“素地が減る”=寸法は小さくなる。

つまり…

✅メッキ:戻る(ただし過剰剥離はアウト)

✅アルマイト:減る(剥離=素材が痩せる)

再処理・再アルマイトを考えるとき、ここを理解しておくとトラブルを防げます。

#アルマイト #メッキ #表面処理

A5000系アルミは、素材の特性で

染色濃度や仕上がりが微妙に変化します。

しかも今回の製品は「止まり穴」構造。

液ダレやムラを防ぐため、

染色工程だけは自動ラインではなく手作業で実施しました。

温度、時間、濃度を微調整して、

ほんの少し黒を加えて深みのあるグレーに。

「ただのグレー」も、現場の職人技があってこそ。

この“絶妙な色味”にこだわるのが、

私たち表面処理屋の仕事です。

#アルマイト #表面処理 #グレーアルマイト #ものづくり #KoikeTechno

A5000系アルミは、素材の特性で

染色濃度や仕上がりが微妙に変化します。

しかも今回の製品は「止まり穴」構造。

液ダレやムラを防ぐため、

染色工程だけは自動ラインではなく手作業で実施しました。

温度、時間、濃度を微調整して、

ほんの少し黒を加えて深みのあるグレーに。

「ただのグレー」も、現場の職人技があってこそ。

この“絶妙な色味”にこだわるのが、

私たち表面処理屋の仕事です。

#アルマイト #表面処理 #グレーアルマイト #ものづくり #KoikeTechno

アルマイトの“再生”プロジェクト🟦⚫️

「黒いアルマイトを剥がして、青に変えたい」

そんなご相談から始まった今回の加工。

既存の皮膜を苛性ソーダで丁寧に剥離し、

再アルマイトで青に染色。

膜厚は10〜15μmに調整して、光沢をしっかり再現✨

アルマイトは一度付けたら終わり、ではなく

“やり直せる”技術でもあります。

黒の重厚感から青の爽やかさへ。

ものづくりって、ちょっとした色の変化でも

全然印象が変わりますね。

#アルマイト #表面処理 #再アルマイト #カラーアルマイト #KoikeTechno

アルマイトの“再生”プロジェクト🟦⚫️

「黒いアルマイトを剥がして、青に変えたい」

そんなご相談から始まった今回の加工。

既存の皮膜を苛性ソーダで丁寧に剥離し、

再アルマイトで青に染色。

膜厚は10〜15μmに調整して、光沢をしっかり再現✨

アルマイトは一度付けたら終わり、ではなく

“やり直せる”技術でもあります。

黒の重厚感から青の爽やかさへ。

ものづくりって、ちょっとした色の変化でも

全然印象が変わりますね。

#アルマイト #表面処理 #再アルマイト #カラーアルマイト #KoikeTechno

アルミに鉄製のヘリサートが入ったままだと、

実は「溶けて不具合」が発生します。

アルマイトは硫酸溶液中で電解処理を行うため、

鉄は溶けてしまうんです…。

今回はどうしてもヘリサートを抜けなかったため、

チタンボルトでネジ部をマスキングして対応。

加工現場では、図面では分からない

“素材の違い”が大きなトラブルにつながることもあります。

素材選定って、地味だけどめちゃくちゃ大事。

#アルマイト #表面処理 #ものづくり #加工現場の知恵 #KoikeTechno

アルミに鉄製のヘリサートが入ったままだと、

実は「溶けて不具合」が発生します。

アルマイトは硫酸溶液中で電解処理を行うため、

鉄は溶けてしまうんです…。

今回はどうしてもヘリサートを抜けなかったため、

チタンボルトでネジ部をマスキングして対応。

加工現場では、図面では分からない

“素材の違い”が大きなトラブルにつながることもあります。

素材選定って、地味だけどめちゃくちゃ大事。

#アルマイト #表面処理 #ものづくり #加工現場の知恵 #KoikeTechno

それが「溶融亜鉛めっき」。

溶けた亜鉛に鋼材を浸してコーティングするこの技術、

実は送電鉄塔や橋梁、太陽光発電の架台など、

“社会インフラの縁の下の力持ち”なんです。

🌟利点

・数十年単位の防食効果

・優れた耐食性と密着力

・大物から小物まで処理可能

⚠️欠点

・複雑形状にはガス抜き穴が必要

・精密部品では亜鉛が入りすぎることも

「錆びない鉄」を支える技術、

表面処理の世界は、意外と奥が深い。

#溶融亜鉛めっき #表面処理 #防錆技術 #ものづくり #KoikeTechno

それが「溶融亜鉛めっき」。

溶けた亜鉛に鋼材を浸してコーティングするこの技術、

実は送電鉄塔や橋梁、太陽光発電の架台など、

“社会インフラの縁の下の力持ち”なんです。

🌟利点

・数十年単位の防食効果

・優れた耐食性と密着力

・大物から小物まで処理可能

⚠️欠点

・複雑形状にはガス抜き穴が必要

・精密部品では亜鉛が入りすぎることも

「錆びない鉄」を支える技術、

表面処理の世界は、意外と奥が深い。

#溶融亜鉛めっき #表面処理 #防錆技術 #ものづくり #KoikeTechno

よくある質問ですが、実はこれがめちゃくちゃ難しいんです💡

理由は――

🎨 アルマイトは“塗る”のではなく“染める”処理だから。

素材や温度、染料の濃度、時間のわずかな違いで色が変わってしまいます。

同じ“青”でも、仕上がりは素材次第で十人十色。

塗装のように番号指定でピッタリ再現することはできませんが、

職人が一番近い色を探し出して仕上げています✨

「工業の世界に、完全なコピーカラーはない」

――そこが、アルマイトの奥深さ。

よくある質問ですが、実はこれがめちゃくちゃ難しいんです💡

理由は――

🎨 アルマイトは“塗る”のではなく“染める”処理だから。

素材や温度、染料の濃度、時間のわずかな違いで色が変わってしまいます。

同じ“青”でも、仕上がりは素材次第で十人十色。

塗装のように番号指定でピッタリ再現することはできませんが、

職人が一番近い色を探し出して仕上げています✨

「工業の世界に、完全なコピーカラーはない」

――そこが、アルマイトの奥深さ。

それがカラーアルマイトの難しさなんです。🎨

色が変わる要因は――

🟦 アルマイト皮膜の厚みや温度

🟦 染料の濃度や浸漬時間

🟦 素材の種類や表面仕上げ

A2000系とA7000系でも染まり方が違い、

わずかな条件差でトーンが変わってしまう。

だからこそ、経験とデータの積み重ねが命。

“色を揃える技術”こそ、アルマイトの真髄です✨

それがカラーアルマイトの難しさなんです。🎨

色が変わる要因は――

🟦 アルマイト皮膜の厚みや温度

🟦 染料の濃度や浸漬時間

🟦 素材の種類や表面仕上げ

A2000系とA7000系でも染まり方が違い、

わずかな条件差でトーンが変わってしまう。

だからこそ、経験とデータの積み重ねが命。

“色を揃える技術”こそ、アルマイトの真髄です✨

👉「アルミ単体にすること」

理由はシンプルだけど深い…

⚠️ 樹脂 → 強酸や強アルカリで変形・溶解の恐れ

⚠️ 異種金属 → 電解で溶けてしまい修正不能になる

つまり、ケトルやメスティンなど“アルミ以外の部材”がついたままでは加工NG。

必ず外して「純粋なアルミ状態」にしてからアルマイトします✨

ちょっとした見落としが、大きな不具合につながるんです。

👉「アルミ単体にすること」

理由はシンプルだけど深い…

⚠️ 樹脂 → 強酸や強アルカリで変形・溶解の恐れ

⚠️ 異種金属 → 電解で溶けてしまい修正不能になる

つまり、ケトルやメスティンなど“アルミ以外の部材”がついたままでは加工NG。

必ず外して「純粋なアルミ状態」にしてからアルマイトします✨

ちょっとした見落としが、大きな不具合につながるんです。

でも、穴がない製品はラッキングが難しい…

👉 エッジ部分だけで電気を流す工夫

👉 各色を同時に染めると色ムラの原因になるため、別々に加工

こうした工程を経て、鮮やかな3色アルマイトが完成します⚡️

ただの色付けじゃなくて、素材や形状に合わせた工夫が仕上がりを左右するんです。

ものづくりって奥深い…✨

でも、穴がない製品はラッキングが難しい…

👉 エッジ部分だけで電気を流す工夫

👉 各色を同時に染めると色ムラの原因になるため、別々に加工

こうした工程を経て、鮮やかな3色アルマイトが完成します⚡️

ただの色付けじゃなくて、素材や形状に合わせた工夫が仕上がりを左右するんです。

ものづくりって奥深い…✨

特に複雑な形状の製品はトラブルの宝庫⚡️

現場では――

🔍 入荷時点でキズ・腐食・止まり穴を徹底チェック

💧 前処理の残液は徹底的に洗浄

⚡ 電解液では“なじみ”を見極めて処理時間を調整

🔋 電流が均一に流れるよう電流分布を設計

ここまで気を配って、ようやく綺麗な仕上がりに✨

見えないところの工夫が、ものづくりの品質を支えてるんです。

特に複雑な形状の製品はトラブルの宝庫⚡️

現場では――

🔍 入荷時点でキズ・腐食・止まり穴を徹底チェック

💧 前処理の残液は徹底的に洗浄

⚡ 電解液では“なじみ”を見極めて処理時間を調整

🔋 電流が均一に流れるよう電流分布を設計

ここまで気を配って、ようやく綺麗な仕上がりに✨

見えないところの工夫が、ものづくりの品質を支えてるんです。

実は――

🔹 自然酸化膜や汚れの影響で不均一に始まり

🔹 電解中に微小ピットが発生 → 細孔へと成長

🔹 バリアー層を支点に、六角形のセル構造が規則的に並んでいく

この「最初の細孔の発生点」が、美しいアルマイト皮膜をつくるカギなんです✨

ただの“色付け”ではなく、電気化学の力で整然と成長する膜構造。

見えないところで、めちゃくちゃ理系なドラマが起きてます⚡️

実は――

🔹 自然酸化膜や汚れの影響で不均一に始まり

🔹 電解中に微小ピットが発生 → 細孔へと成長

🔹 バリアー層を支点に、六角形のセル構造が規則的に並んでいく

この「最初の細孔の発生点」が、美しいアルマイト皮膜をつくるカギなんです✨

ただの“色付け”ではなく、電気化学の力で整然と成長する膜構造。

見えないところで、めちゃくちゃ理系なドラマが起きてます⚡️

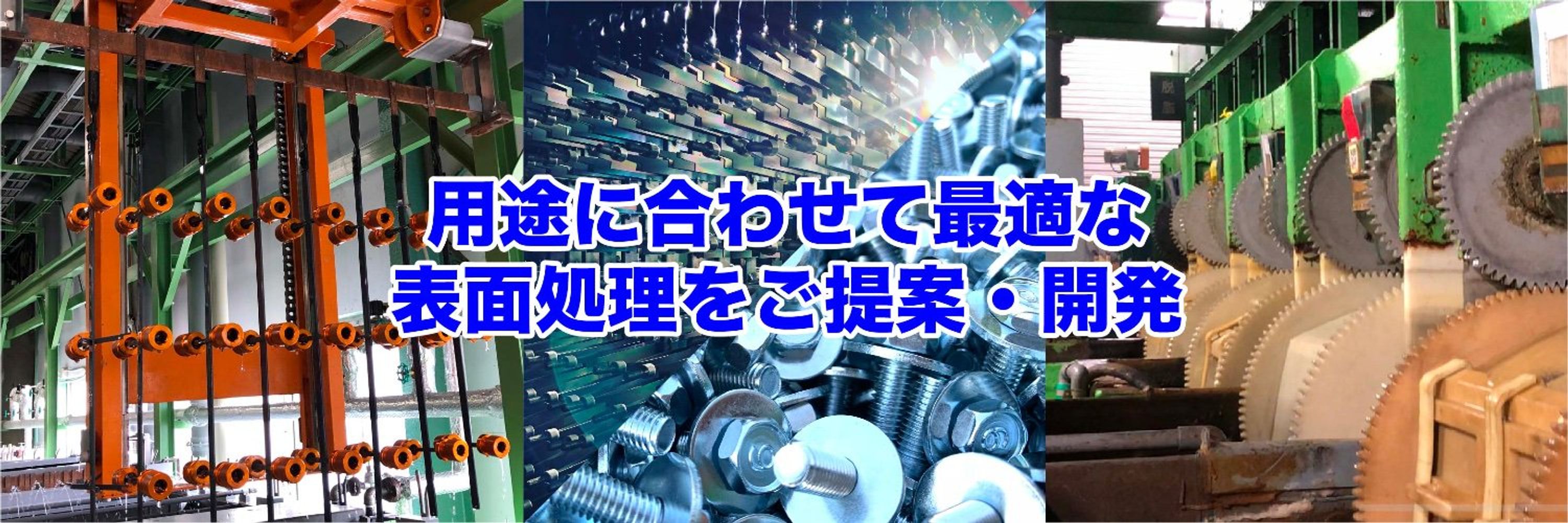

アルミニウムを酸溶液中で電解し、酸化皮膜を形成するアルマイト加工。これはアルミ表面を保護し、美観や耐食性を高める技術です。

アルマイトの工程には、前処理、陽極酸化、後処理が含まれます。これにより高い耐久性と装飾性が実現されます。

硬質アルマイトは厚みと硬度があり、工業部品に最適。通常のアルマイトは染色しやすく、装飾品にも活用されます。

アルマイト技術で耐久性とデザイン性を兼ね備えた製品作りを実現しましょう。

詳しくは本編の『アルマイトとは』をご覧ください

本編はこちら↓↓↓

youtu.be/DHfpuWcq7SA

#アルマイト #陽極酸化 #KoikeTechno

アルミニウムを酸溶液中で電解し、酸化皮膜を形成するアルマイト加工。これはアルミ表面を保護し、美観や耐食性を高める技術です。

アルマイトの工程には、前処理、陽極酸化、後処理が含まれます。これにより高い耐久性と装飾性が実現されます。

硬質アルマイトは厚みと硬度があり、工業部品に最適。通常のアルマイトは染色しやすく、装飾品にも活用されます。

アルマイト技術で耐久性とデザイン性を兼ね備えた製品作りを実現しましょう。

詳しくは本編の『アルマイトとは』をご覧ください

本編はこちら↓↓↓

youtu.be/DHfpuWcq7SA

#アルマイト #陽極酸化 #KoikeTechno